镍超薄标牌的技术特点和行业应用

镍超薄标牌:精密制造的未来之选

镍超薄标牌:精密制造的未来之选

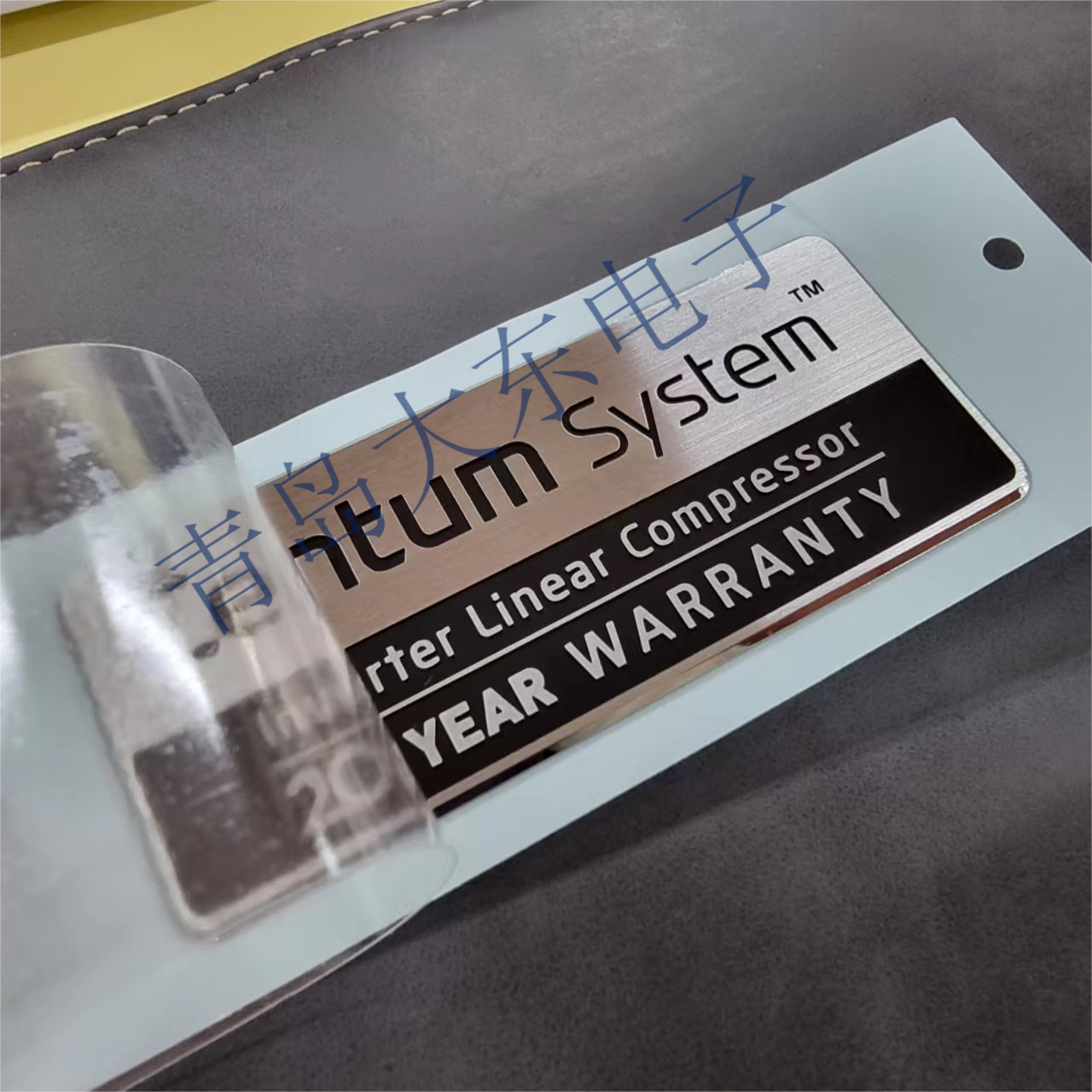

在电子设备、汽车零部件、医疗器械等精密制造领域,标识的清晰度、耐久性和加工精度直接影响产品性能和用户体验。传统标牌工艺面临厚度大、易变形、耐腐蚀性不足等问题,而镍超薄标牌技术通过突破性材料和工艺创新,正在重塑行业标准。

技术突破:从材料到工艺的全面革新

镍超薄标牌的核心在于材料与工艺的协同创新。采用高纯度镍基合金,通过纳米级厚度控制技术,将标牌厚度压缩至0.05毫米以下,同时保持抗拉强度超过500MPa。这种材料在保持金属质感的同时,具备优异的柔韧性,可适应曲面、折弯等复杂结构。

生产工艺上,采用真空离子镀膜技术,将镍原子以分子级精度沉积在基材表面,形成厚度均匀、附着力强的金属层。该工艺的真空环境避免了传统电镀的微孔缺陷,使标牌表面光滑度达到镜面级,同时消除了重金属污染风险。

性能优势:超越传统工艺的四大特性

超薄结构与轻量化

0.05毫米的厚度使标牌重量减轻70%以上,特别适用于对重量敏感的航空航天器件和可穿戴设备。在汽车传感器领域,镍超薄标牌可替代传统冲压标牌,使部件整体减重15%。

极端环境适应性

通过盐雾测试证明,镍超薄标牌在5%NaCl溶液中持续暴露240小时无锈蚀,耐温范围覆盖-60℃至200℃。在户外通信基站设备中,该标牌可保持10年以上的标识清晰度,而传统喷漆标牌通常在3年内出现褪色。

精密加工能力

激光切割精度达±0.01毫米,可制作0.2毫米宽的微型文字和图案。在医疗器械领域,该技术可实现直径0.5毫米的植入物标识,同时保持表面粗糙度Ra≤0.2μm,避免组织粘连。

环保与安全特性

生产过程中无六价铬等有害物质排放,符合RoHS和REACH法规。在儿童玩具和食品接触设备中,镍超薄标牌通过EN71-3和FDA 21CFR175.300认证,确保使用安全。

应用场景:从消费电子到工业设备的全面覆盖

消费电子领域

智能手机背板标识采用镍超薄标牌后,厚度从0.3毫米降至0.05毫米,使整机厚度减少0.25毫米。在折叠屏手机铰链部位,该标牌可承受10万次弯折测试,而传统蚀刻标牌在2万次后即出现裂纹。

汽车制造

新能源汽车电池管理系统中的高压标识,采用镍超薄标牌后,绝缘性能提升至500V/μm,同时通过UL94 V-0阻燃认证。在自动驾驶传感器阵列中,该技术可实现0.1毫米间距的微型标识,不影响激光雷达信号传输。

医疗器械

手术器械标识采用镍超薄标牌后,表面硬度达到HV800,经300次高压灭菌循环后仍保持清晰。在植入式心脏起搏器中,该技术可实现0.3毫米×0.3毫米的微型标识,不影响设备电磁兼容性。

工业设备

在高压开关柜中,镍超薄标牌可耐受100kV电压击穿,而传统丝印标牌在50kV下即出现碳化。在化工管道标识中,该技术可抵抗98%硫酸、30%氢氧化钠等强腐蚀介质,使用寿命延长至15年以上。

工艺创新:从单件到批量的生产效率提升

镍超薄标牌的生产采用卷对卷连续镀膜技术,单次可处理1200米×600毫米的基材,生产效率达300平方米/小时。与传统单片电镀相比,材料利用率从65%提升至92%,单位能耗降低40%。

在质量控制方面,引入在线光谱检测系统,实时监控镀层厚度和成分,将不良率控制在0.5%以下。同时,采用数字孪生技术模拟生产参数,使新产品开发周期从12周缩短至3周。

成本效益:全生命周期成本降低30%

虽然镍超薄标牌的单件成本比传统标牌高15%,但通过减少后续加工步骤、延长使用寿命和降低废品率,全生命周期成本可降低30%。以汽车零部件为例,采用该技术后,每万件产品可节省返修费用2.3万元,同时减少因标识模糊导致的售后索赔。

行业影响:推动精密制造标准升级

镍超薄标牌技术的普及,正在推动行业标准向更高精度、更严环境适应性方向发展。目前,该技术已纳入ISO 9001质量管理体系认证,同时获得IATF 16949汽车行业质量管理体系认可。在医疗器械领域,相关技术规范正被纳入ISO 13485标准修订草案。

随着5G、物联网等技术的发展,对设备标识的微型化和智能化需求将持续增长。镍超薄标牌技术通过集成RFID、NFC等智能功能,正在向"标识+传感"的复合型方向发展,为工业4.0时代的设备互联提供基础支持。

从材料创新到工艺突破,镍超薄标牌技术正在重新定义精密制造的标准。这种兼具功能性、可靠性和环保性的解决方案,不仅解决了传统工艺的痛点,更为产品设计提供了新的可能性。随着技术的持续优化和成本的进一步降低,镍超薄标牌有望成为高端制造领域的标配技术。